Isolation en service Froid (température comprise entre l’ambiance et -40°c)

Le calorifuge des appareils, tuyauteries, réservoirs, etc… doit toujours être exécuté dans les meilleures conditions, autrement dit les règles de l’art. Ceci étant valable est valable pour tous les calorifuges, et encore plus dans le cadre des installations fonctionnant à basse température.

Nous nommons :

- Calorifuge : conservation des calories ;

- Frigorifuge : conservation des frigories ;

- Subjectile : équipements (appareil, tuyauterie, réservoir…).

Les travaux de frigorifuge en extérieur doivent être réalisés, si possible, par beau temps évitant une migration d’humidité dans l’isolation cellulaire ainsi qu’une humidité sur le subjectile.

Primaire avant frigorifuge

Le subjectile devra avoir une protection contre la corrosion, les ions chlorures libres contenus dans les isolants, l’eau ou l’air ambiant, peuvent provoquer des corrosions fissurantes (en particulier avec l’inox).

Les 7 facteurs principaux :

- Humidité

- Ions (F-, Cl-, Br-, I- sels d’halogénure)

- pH

- Oxygène

- Métaux différents du fer (Cuivre, Aluminium, Zinc/Acier galvanisé…)

- Température

- Confinement

Les subjectiles :

- Acier

- Acier Inoxydable

Type de corrosion sous isolation selon le subjectile :

- Acier

- La Corrosion localisée et généralisée est due à l’humidité, les ions en présence (halogénures), le pH, l’oxygène, la température et le confinement de l’isolant

- Acier Inoxydable

- La Corrosion localisée est due principalement au confinement, aux ions halogénures (issus de l’atmosphère, de l’isolant et véhiculé par l’humidité) et à la température

- Acier et Acier Inoxydable

- La Corrosion galvanique intervient lorsque deux métaux différents (donc avec un potentiel électrochimique différent) sont en contact. Cela concerne les métaux couramment utilisés dans les produits métalliques manufacturés (ex : Cuivre, Aluminium, Zinc/Acier galvanisé…)

Le choix du revêtement anticorrosion à appliquer avant le frigorifuge, dépendra :

- Des températures de service de l’installation

Gamme de température où la C.U.I. est observée :

Schéma extrait du “CINI Manual”

- Du mode de préparation des surfaces

- De la compatibilité de la peinture anticorrosion avec le mastic d’enduction ou de collage

- Des conditions météorologiques influant sur le temps de séchage et le choix d’une phase aqueuse ou solvanté.

- Du système appliqué, un système 2 couches sera généralement plus efficace qu’un monocouche.

Références produits :

- FOSTER 51-14

- FOSTER 51-14 WB (phase aqueuse)

- FOSTER 57-73

Collage – jointoyage

D’une manière générale, l’utilisation de mastic de jointoyage et de colle est réservée au frigorifuge. L’enduction sera faite sur la totalité de la surface, évitant ainsi toute entré d’air et par fait induit d’humidité.

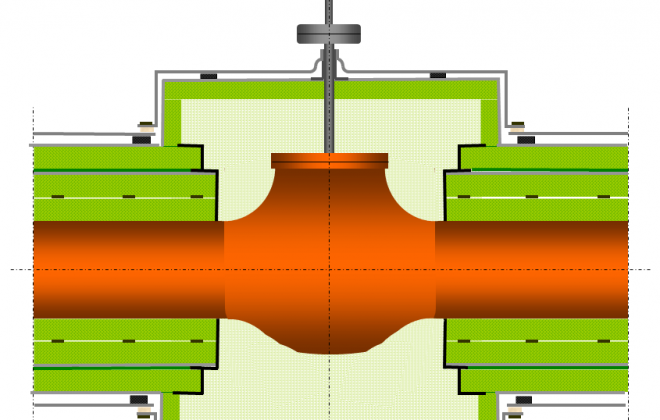

Usuellement un équipement ayant un diamètre inférieure à un mètre recevra une enduction de mastic sur le subjectile ainsi que sur les joints longitudinaux et circonférentiels.

Références produits :

- FOSTER 30-46 (utilisation uniquement sur froid « positif »)

- FOSTER 30-45

- FOSTER 95-50

L’emploi d’un mastic dit « permanent » (30-45 et 30-46) est requis lorsque les contractions sont différentes entre le subjectile est l’isolant cellulaire (coquille PU/PIR).

Exemple :

Mastic permanent 30-46 « pourquoi permanent »

Note : Dans les autres pays en Europe la pose dite « à sec » est autorisée, nous préconisons une enduction pour limiter la corrosion sous isolation et augmentant, de fait, la durée de vie des installations.

Pour un équipement supérieur ou égal à un mètre utilisation de produit de collage soit mon-composant par double encollage soit par bi-composant. Le mono-composant étant un produit solvanté,faire un double encollage (subjectile, isolant) et attendre l’évacuation des solvants tout en gardant un produit « tackant » avant pression/mise en place de l’isolant, voir fiche technique du FOSTER 81-33

Pour le bi-composant pose direct sur le subjectile, produit sans solvant (FOSTER 81-82) ayant un « pot life » (vie en pot) limité (20 à 50 min en fonction de la température ambiante). Pour ne pas perdre de produit il est souhaitable d’appliquer sur l’isolant au préalable, le « temps de chauffe/prise » étant supérieur dans la masse (en pot) quand surface posée.

Critères de choix :

- Température de fonctionnement des installations

- Nature de l’isolant

- Nature de la barrière pare-vapeur (compatibilité au niveau des joints)

- Nature du produit anticorrosion (compatible et adhérente avec le produit)

- De leur souplesse (si contraction différente)

- De leur étanchéïté à la vapeur d’eau (au niveau des joints)

- De leur mise en œuvre (elle doit être compatible avec les conditions de chantier, température…)

Barrières pare-vapeur

Pourquoi un pare-vapeur ?

Diffusion de la vapeur d’eau :

L’air contient toujours une certaine quantité de vapeur d’eau.

Cette quantité ne peut dépasser un maximum au-delà duquel il y a condensation, la vapeur d’eau se transformant en eau et bien entendu en glace en dessous de 0°C.

Cette quantité maximum (grammes par kg d’air sec) correspond à une tension de vapeur.

Transfert de vapeur d’eau à travers une paroi isolante :

Une paroi isolante sépare, par définition, deux milieux de températures différentes donc ayant des tensions de vapeur différentes.

Exemple

Rapport Air/Eau

L’air que l’on a voulu enfermer est un bon isolant (λ=0,021 kcal). L’eau par contre a un coefficient de conductivité 25 fois plus élevé (λ=0,50 kcal≈) et la glace 4 fois moins isolante (λ=2,00 kcal≈)

Ceci explique qu’un matériau humidifié ou gelé perd la plus grande partie de son pouvoir isolant dans des proportions variables suivant sa perméabilité, sa structure cellulaire et la quantité d’eau absorbé. A ceci s’ajoute bien entendu l’effet destructif de la glace par augmentation de volume.

Perméabilité

La perméabilité à la vapeur d’eau est calculée suivant un processus normalisé par les laboratoires spécialisés et s’exprime en grammes/m²/24 heures suivant la norme NF EN 1931 (2000)

Quelques perméabilités à la vapeur d’eau de matériaux isolants utilisés en frigorifuge :

- Verre cellulaire : Pratiquement nulle

- Liège (densité 100 à 110 kg/m3) : 69 à 78 gr/m²/24h, très peu utilisé

- Mousse rigide de polyuréthane (densité 30 à 70 kg/m3) : 120 à 80 gr/m²/24h

- Mousse phénolique (densité 40 kg/m3) : 130 gr/m²/24h

Comparativement les produits utilisés pour la réalisation des barrières pare-vapeur ont une perméabilité à la vapeur d’eau de l’ordre de 1 gr/m²/24h voire inférieure.

Exemple

Nota: H.R. = Humidité relative

Compte tenu de ce qui précède, et sachant qu’a partir de 0°C il y a formation de glace, si par malheur de l’humidité a pénétré dans les matériaux isolants, elle s’y congèle avec tous les risques que cela comporte : désagrégation, éclatement de l’isolant par augmentation de volume, sans oublier que le coefficient de conductivité thermique se détériore rapidement lorsque le taux d’humidité contenu dans l’isolant augmente.

Il est donc très important de réaliser une barrière pare-vapeur la plus étanche possible.

Cette barrière pare-vapeur devra être réalisé :

- Par des enduits pare-vapeur réalisés en deux couches au moins, armées d’une toile imputrescible, être parfaitement continue.

Exemple produits : (voir vidéo de pose)

- Foster 30-90 (seul pare vapeur blanc en phase aqueuse existant en Europe avec une perméabilité équivalente aux produits solvantés)

- Foster Monolar 60-38, enduit avec un fort pourcentage en hypalon, vulcanisable, offrant une résistance accrue aux embruns et aux acides,

Utilisation en milieu agressif.

- Foster 65-05 WB, enduit bitume en phase aqueuse, utilisé pour les circuits en froid positif.

- Par des revêtements de type « technifilm » appliquer sur chantier ou en usine.

Exemple produits :

- Vapor Fas

Critères de choix :

- La perméabilité à la vapeur d’eau du produit qui devra être la plus faible possible (les conditions tropicales sont plus sévères que celles tempérées)

- La nature de l’isolant (les solvants devront être compatibles avec l’isolant)

- L’ambiance

- Son comportement an feu

- La couleur,

- En extérieur la couleur blanche sera retenue (émissivité)

- Les « corps noir » proscrit en extérieur (émissivité, déplastification des bitumes)

- La résistance au vieillissement (intempéries, rayons ultra violets, zones maritimes…)

- Sa facilité de mise en œuvre.

Lorsqu’il est prévue une finition tôle sur la barrière pare-vapeur, il est indispensable de prendre les précautions nécessaires pour ne pas détériorer cette dernière.

Exemple

Related Posts

Laisser un commentaire Annuler la réponse

Vous devez vous connecter pour publier un commentaire.